-

请关注微信

关注协会

关注协会

关注协会

关注协会

生态环境保护实用技术

2024-J-30

大宗镁-煤基固废协同改性技术与全固废煤矿充填材料制备工艺

申报单位

西安弗尔绿创矿业科技有限责任公司

推荐单位

西安市环境保护产业协会

适用范围

废弃资源综合利用业、煤炭开采和洗选业

工艺路线

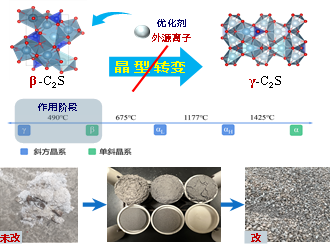

1.镁渣两阶段改性

在金属镁冶炼配料阶段加入微量镁渣优化剂,对镁渣进行前端改性,使镁渣在自然冷却过程中硅酸二钙稳定在β相,避免了镁渣粉化和水化活性降低。镁渣出还原炉后,及时转运至改良炉中,对镁渣进行后端改性,使镁渣中残碳组分提前氧化分解,避免有害气体释放。

图1 镁渣前端改性技术(抑粉化、保活性)

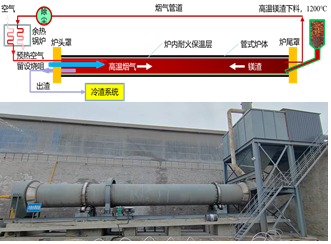

图2 镁渣后端改性技术与装置

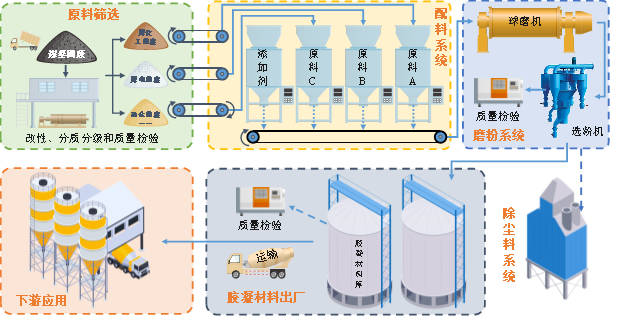

2.新型胶凝材料研制

将改性镁渣、粉煤灰等原材料按照优化配比上料,采用球磨、立磨等工艺将多源固废研磨至一定细度,制备得到成品改性镁煤基全固废胶凝材料。

图3 改性镁煤基全固废胶凝材料工业生产

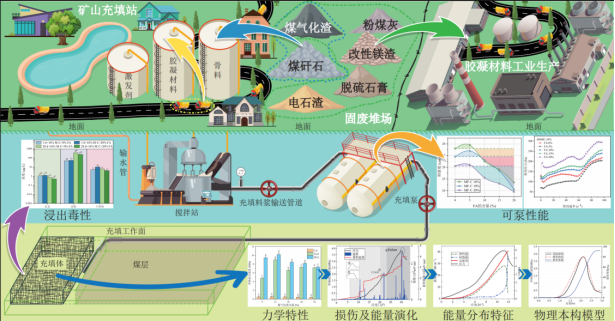

3.全固废充填材料制备

优选煤矸石破碎工艺与破碎参数,得到优化后的矸石粒径级配,采用改性镁煤基全固废胶凝材料、煤矸石骨料和粉煤灰、矿井水等制备全固废充填材料,系统测定充填材料的力学性能、流动性能、环境性能,优化配比参数。开展井下充填体取芯测试,进一步验证各项性能指标,评价降本增效优势,论证了全固废充填材料可用性。

图4 全固废充填材料制备及充填工艺

技术特点

1. 镁渣改性成本低,生产系统构建快。镁渣源头改性仅需1台加料机即可开展生产,优化剂添加量比例小,镁渣改性成本低,绝大部分镁厂可以快速建立生产系统,同时有利于镁厂料镁比降低,提高镁产量。

2. 全固废充填,原材料成本低。改性镁煤基全固废胶凝材料原材料均来自固废,生产成本主要为运输和研磨成本,并可以完全替代水泥进行充填,给矿山企业降本增效。

3. 技术成熟,风险低。目前镁渣改性技术、新型胶凝材料制备技术、全固废充填技术等均在工业示范层面上得到反复验证,技术成熟,风险小,可推广性强。

应用效果

1. 煤基固废“以废治废”协同改性。以改性镁渣和脱硫石膏分别作为变性煤基固废的碱激发剂和盐改性剂,实现煤基固废“以废治废”协同改性,避免昂贵工业级盐碱激发剂的使用,最大程度降低改性镁煤基全固废胶凝材料的生产成本,同时有效提高固废处置规模。

2. 不使用水泥,全固废充填。改性镁煤基全固废胶凝材料原材料全部由固废组成,生产成本主要由运输和研磨组成,生产成本较低。相比水泥,采用改性镁煤基全固废胶凝材料胶结煤矸石/风积沙/气化渣等骨料制备充填材料,充填原材料成本可降低20%~30%,给矿山企业降本增效。

3. 多环节减少碳排放。煤基固废自身氧化、自燃分解排碳,固废堆积占用土地,限制植被/土壤固碳,加之水泥生产碳排量大。本技术通过煤基固废规模化处置与替代水泥原料双重路径,实现全生命周期协同降碳。

4. 节能环保。通过对镁渣两端改性,提高镁渣活性,解决了金属镁冶炼厂镁渣处理过程难、成本高的问题,实现镁渣的资源化利用,同时避免了镁渣粉化扬尘、堆放带来的系列环境问题。

5. 建立了固废改性利用产业链。镁煤基固废协同改性资源化利用将镁冶炼厂、制粉站、煤矿等企业联系起来,构建“固废改性→胶凝材料制备→全固废充填→压覆煤炭回采/路面硬化/采空区治理”技术体系,形成覆盖压覆煤炭回采、路面硬化及采空区治理的完整产业链,有效推动区域经济社会发展。

应用案例

1. 榆林麻黄梁煤矿改性镁-煤渣基全固废充填

经示范工程验证,井下改性镁-煤渣基全固废充填体钻芯28天抗压强度6.23 MPa,超设计强度27%,全固废材料流动性、可泵性等指标满足充填要求,使用现有充填系统,重金属和无机化合物浸出满足国家环保标准,新材料有力保障了麻黄梁村镇下压覆的1000万t煤炭资源的安全开采。

图5 麻黄梁煤矿应用全固废充填材料

2. 常兴煤矿改性镁-煤渣基风积沙/黄土充填

经示范工程验证,井下改性镁-煤渣基全固废充填体钻芯28天抗压强度可达14 MPa,达到设计强度的2.3倍,新型材料的流动性、可泵性、与充填系统的适配性、环境性等多项指标均得到充分验证新材料有力保障了矿区保水开采。

图6 全固废充填材料性能测试

3. 榆能化学全固废硬化场地示范项目

以改性镁渣基胶凝材料和煤气化细/粗渣为主要原料制备全固废地坪混凝土,示范硬化场地面积10万m2,施工厚度150 mm,地坪28天取芯的抗压强度均≥15 MPa。

图7 榆能化学材料有限公司工业广场

申报单位联系信息

单位名称:西安弗尔绿创矿业科技有限责任公司

单位地址:陕西省西安市浐灞生态区广运潭大道南段4555号长安大学科技园4号楼B座301室