-

请关注微信

关注协会

关注协会

关注协会

关注协会

一、案例名称

广州碳研生态环境治理有限公司1850吨/年废电路板破碎-复合分选生产线

二、申报单位

中山大学、生态环境部华南环境科学研究所、华南农业大学

三、案例技术来源

2023年《国家先进污染防治技术目录(固体废物和土壤污染防治领域)》第17项

四、案例技术名称

电子电器类固废解离-分选技术及装备

五、收录年度

2023

六、技术领域

固体废物处理处置与资源化

七、技术类别

示范

八、业主单位

广州碳研生态环境治理有限公司

九、技术路线

电子电器类固废经控温破碎预处理后,利用极性交变磁场分选出磁性金属颗粒,再利用涡电流分选出小粒径有色金属颗粒,之后利用多辊高压静电场分选出剩余金属颗粒、半导体和绝缘颗粒。

十、技术主要指标

相较于传统破碎,控温破碎(破碎温度<80℃)污染物释放量减少99%;相较于传统单辊高压静电场分选,多辊高压静电场金属分离率由90%提升至98%。

十一、技术适用范围

电子电器类固废金属资源化处理。

十二、案例详情

1.案例概况

工程地址:广州市增城石滩镇沙庄街上塘村大埔田工业区广州碳研生态环境治理有限公司。

工程规模:1850吨/年。

投运时间:2016年1月。

验收情况:通过验收。

2.工艺流程

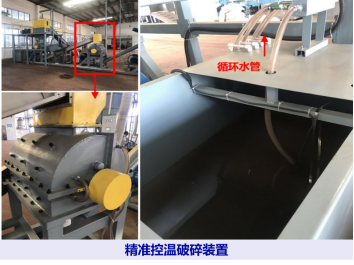

废电路板整块物料经过控温破碎后可得到金属、树脂混合颗粒(粒径<10mm)。利用控温破碎机的冷凝系统将机腔内温度控制低于80oC,可减少破碎过程中含PM2.5、PM10及多溴联苯醚等毒害气体的释放,实现废电路板绿色解离。基于磁场力、磁-电-磁转化、同极互斥等电磁学原理,在极性交变磁场内同步实现铁、镍等磁性金属分离,以及小尺寸(2mm<d<10mm)铜、铝等有色金属分离。极性交变磁场分选后剩余的混合颗粒进入多辊高压静电场分选,可分离出剩余金属颗粒(d<2mm)以及非金属(树脂)颗粒。

3.污染防治效果和达标情况

废电路板控温破碎过程中,利用冷凝装置对腔体内部进行精准控温,使破碎温度低于80oC,相较于传统破碎,气体中PM2.5、PM10及多溴联苯醚释放量均减少99%;利用极性交变磁场分选设备,破碎废电路板颗粒中的磁性金属铁和镍的分离率达100%;利用极性交变磁场分选设备对有色金属颗粒进行分选,有色金属颗粒分离的粒径范围由5mm~20mm拓展到2mm~20mm,破碎废电路板颗粒中的铜等有色金属颗粒分离率由85%~90%提升至98%;相较于传统单辊高压静电场分选,利用多辊高压静电场分选技术,破碎废电路板中金属颗粒(d<2mm)分离率由90%提升至98%。

4.二次污染治理情况

精准控制破碎温度,气态污染物释放量减少99%;冷却液体循环使用,无废水产生;固废经破碎分选后,资源化回用。

5.主要工艺运行和控制参数

控温破碎:通过破碎机内部热电偶反馈温度,控制参与工作的冷凝管数目,当温度为60oC~80oC时启用一组冷凝管,温度每升高50oC增加一组冷凝管进入工作,控制破碎温度<80oC。极性交变磁场分选:磁极表面磁场强度为0.75T,磁场强度变化梯度为26.2T/m,单个磁极的截面积为2.36cm2,磁极对数为18。多辊高压静电场分选:一级分选运行参数为电压20kV,转速66rpm,静电极角度35°;二级分选运行参数为电压30kV,转速82rpm,静电极角度20°,环境湿度均需控制在60%以下。

6.投资费用

项目投资910万元,其中工程基础设施建设费用212.4万元,设备投资费用247.7万元,其他费用449.9万元。

7.运行费用

年平均运行成本约1066.87万元。

8.能源、资源节约和综合利用情况

废电路板中金属铜的分离率98%,可实现铜资源的高效回收。