-

请关注微信

关注协会

关注协会

关注协会

关注协会

青岛绿帆再生建材有限公司

建筑废弃物资源化综合利用

“零碳”产业园

专家点评:

青岛绿帆建筑废弃物资源化综合利用“零碳”产业园案例,通过能源梯级利用、光伏发电、生物质锅炉等降碳技术,形成了用能、产能、功能一体化的零碳能源解决方案,建成了集“零废物、零废水、零废气、零废热、零能耗”的“五个零循环体系”零碳产业园。该园区将废弃物综合利用变废为宝,建筑废弃物处置再生全过程零废弃物、零废水、零废气、零废热排放,形成了建筑废弃物资源化低碳处置再生的系统性集成技术体系。该案例充分体现了循环经济的理念,应加大宣传力度,可进行大规模复制和推广。

01 案例概述

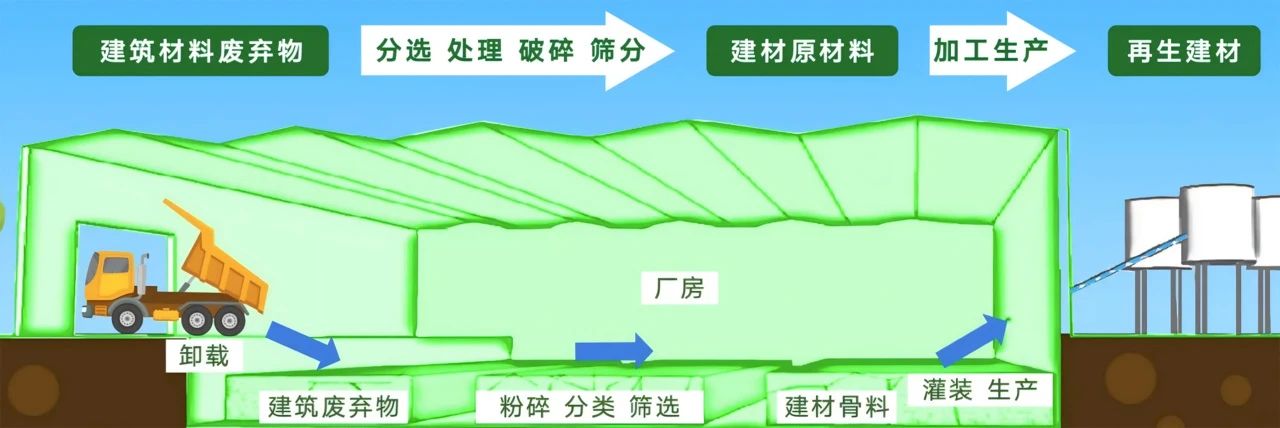

青岛绿帆建筑废弃物资源化综合利用“零碳”产业园位于青岛市李沧区滨海路36号丙,占地面积158亩。利用自主研发成套设备及技术建设各类再生建材生产线22条,年可处理城市建筑废弃物500万吨,年可生产再生骨料混凝土、粉煤灰砖、透水砖、加气混凝土、再生有机种植土等再生产品约260万立方米。

在国内首次提出了建筑废弃物的全组分循环利用技术体系,以“零废尽用”为原则,实现建筑废弃物100%循环利用。通过能源梯级利用、光伏发电、生物质锅炉等降碳技术,形成了用能、产能、功能一体化的零碳能源解决方案,建成了集“零废物、零废水、零废气、零废热、零能耗”的“五个零循环体系”零碳产业园。园区年可减少CO2排放150万吨,节约天然砂石骨料470万吨,节约填埋土地300亩,减少1600亩土地和地下水源的污染。

02 机构简介

青岛绿帆再生建材有限公司成立于2009年4月,位于青岛市李沧区。公司致力于建筑废弃物资源化综合利用的研究与实践,目前拥有发明专利19个,实用新型专利33个,产品生产技术和工艺已达到国际化水平。

公司先后被评定为山东省和青岛市“专精特新”企业、青岛市高新技术企业、“十二五”国家科技支撑计划课题组成员单位,并参与编制了多项国家级规范和行业技术标准,对城市建筑废弃物资源综合利用起到了带动示范作用。

03 项目成果

项目采用废弃物作原材料,无原材料成本,同时减少了向自然界排放废弃建材的危害,降低了垃圾处理和环境治理的成本。有效解决了社会发展带来的大量建筑垃圾,确保建筑废弃物100%实现资源化利用,大大缓解了当地对新型建材日益增长的需求压力。

园区年可处理城市建筑废弃物500万吨,减少CO2排放150万吨,节约天然砂石骨料470万吨,节约填埋土地300亩,减少1600亩土地和地下水源的污染。

光伏发电使用寿命取25年,总共可节约成本784.6万元;生物质锅炉单年可节约原材料成本40.1万元;废水循环利用每年可节约用水400万吨,雨水回收系统每年可节约用水1万吨,每年用水可节约成本约1604万元。

园区将建筑废弃物综合利用变废为宝,提出了建筑废弃物资源化低碳处置再生的系统性集成技术体系,形成了用能、产能、功能一体化的“零碳”园区解决方案,生产过程中实现了“零”排放,充分体现了“取之于建材、用之于建材”的循环经济理念,可作为资源综合利用的示范窗口进行大规模复制和推广。

04 项目亮点

2021年,项目获得由中国投资协会颁发的“零碳中国”优秀案例及技术解决案荣誉称号。2022年,项目入选青岛市科技惠民示范专项项目,获得市科技专项资金支持。

2023年,项目获得由山东省循环经济协会颁发的“山东省资源综合利用基地”荣誉称号。2024年,项目入选联合国开发计划署全球环境基金小额赠款计划项目,获得基金会科研项目赠款支持。

05 项目实施

以建筑废弃物的全组分循环利用技术为核心,打造了集零废物、零废水、零废气、零废热、零能耗的“五个零循环体系”零碳产业园。通过精细化处置和精准化利用将建筑固体废弃物变废为宝,废弃物分离技术达到国际领先水平,分离率达到了98%,不仅实现了废弃物的充分处置和回收,也从原材料上保证了建材产品的质量。在基础工艺优化提升的基础上,将资源化的对象从建筑废弃物本身拓展到整个生产过程,重点技术包括光伏发电、多温裂解回收、海水淡化、蒸汽多级利用、雨水收集、水资源梯级利用、纯电动运输车等,形成了用能、产能、功能一体化的零碳能源解决方案。

(1)零废物

项目的处理再生工艺以精细化处置、精细化利用为原则,不同级别的骨料用于生产原材料质量要求不同的建材产品,实现“上级末端废料”即是“下级源头材料”的全生产过程闭环式工艺。同时将生产过程中产生的粉尘进行了针对性利用,采取“收、降、集、用”设计系统,实现了全过程、全物质的100%回收利用。

(2)零废水

从开源和节流两个途径实现水资源的集约利用。生产过程中产生的废水在场内进行处理后进行循环利用,生活污水经处理后,中水用于生产,有机废弃物用于生产有机肥料或种植土。设计雨水回收系统,经处理后用于生产,雨水回收率达到100%。

(3)零废气

对生产过程产生的废蒸汽、废热进行梯级利用,实现“汽、水”有序循环。将排放的一次蒸汽用于磁悬浮发电,二次蒸汽用于混凝土预制件蒸氧室以及海水淡化系统,三次蒸汽经蒸汽发生器后变成高压蒸汽,用于生产板材和粉煤灰蒸压砖。

(4)零废热

生物质锅炉设计了烟气余热回收系统,在烟囱内增加海水循环系统,利用余热预热海水,并将烟气降温至40度,实现了无色无热无味的烟气排放,避免过热烟气排放所导致的热岛效应,余热回收率达90%。

(5)零能耗

利用光伏一体化系统、生物质锅炉等一系列低碳技术,打造了零碳能源系统。建筑光伏一体化设计装机总容量6MW,发电总量可解决生产和照明的用电需求,同时场内所有的混凝土搅拌车、装载机都采用电动车,利用厂区内光伏绿电进行充电,并作为光伏系统的移动储电设备,实现从生产到运输零碳闭环。

园区年可处理城市建筑废弃物500万吨,减少CO2排放150万吨,节约天然砂石骨料470万吨,节约填埋土地300亩,减少1600亩土地和地下水源的污染,环境效益显著。园区将废弃物综合利用变废为宝,生产过程中实现了“零”排放,充分体现了“取之于建材、用之于建材”的循环经济理念,可作为资源综合利用和循环经济的示范窗口进行大规模复制和推广。

06 项目影响力、可推广性与可持续性

在国内首次提出了建筑废弃物的全组分循环利用技术体系,采用的生产工艺全部自主研发,目前已拥有50多项专利,其中,废弃物分离技术达到了国际领先水平,分离率达到了98%。建筑废弃物处置再生全过程零废弃物、零废水、零废气、零废热排放,形成了建筑废弃物资源化低碳处置再生的系统性集成技术体系。

公司参与了《混凝土和砂浆用再生细骨料》、《混凝土用再生粗骨料》两个国家级标准及行业标准《再生骨料应用技术规程》和团标《零碳工厂评价规范》的编制工作,为建筑固体废弃物资源化综合利用方法和途径研究起到了行业示范作用。项目已完成二期规划立项,下一步将采用分布式光伏发电、风力发电、磁悬浮发电等技术发展生产,助推建筑废弃物处理行业生产的再升级。