-

请关注微信

关注协会

关注协会

关注协会

关注协会

项目名称:焦化行业挥发性有机物全流程深度处理关键技术

项目编号:HJJS-2024-2-10

获奖等级:二等奖

完成单位:中国煤炭加工利用协会、河北峰煤焦化有限公司

完成人:杨芊,陈阳,王吉坤,高辉,申彦清,崔岩,许俊杰,乔珍,赵雅莉

项目简介

我国焦化行业是挥发性有机物(VOCs)排放大户,随着国家对焦化VOCs治理政策及排放标准的严格要求,VOCs深度治理刻不容缓。目前焦化VOCs治理技术种类多,但多采用单一技术进行治理,从而导致焦化化产回收单元VOCs去除率仅50%~90%,且存在VOCs逸散、活性炭再生频繁、运行成本高及爆炸风险;污水处理单元VOCs去除率仅50%~70%,远低于无组织排放标准要求的VOCs去除率≥80%的目标。多年来,我们依托峰煤集团专项项目《挥发性有机物治理技术在焦化企业的应用研究》(课题编号:KZ-2016-06)、《化产回收过程中VOCs尾气治理的应用研究》(课题编号:KZ-2018-26)、《生化等区域除臭技术改造》(项目编号:KZ-2019-01)、《焦化企业挥发性有机物焚烧治理技术的研究》(课题编号:KZ-2021-42),通过理论、方法和技术攻关,研发了“焦化行业挥发性有机物全流程深度处理关键技术”,即“预处理+深度处理”耦合技术,该技术解决了焦化行业产区及厂界现场异味重、VOCs无组织排放严重及现有技术治理效率低等关键技术难题。

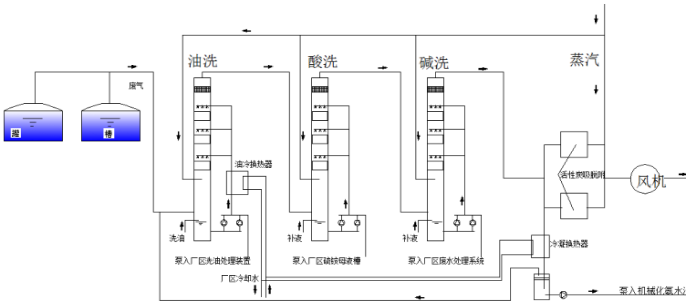

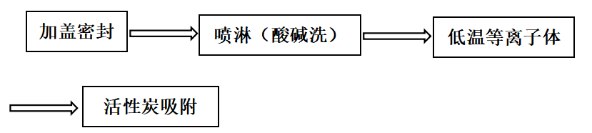

项目主要创新点:基于化产回收单元和污水处理单元VOCs排放特征,(1)化产回收单元VOCs深度治理方面,开发了“预处理+焦炉焚烧”两段耦合治理技术,VOCs去除率可达98.7%,既避免了焦炉燃烧不彻底导致的焦炉出口VOCs超标现象,又降低了预处理段活性炭再生频繁及运行负荷,同时采用流场模拟燃烧系统温度及气流分布,保证最佳温度区间及畅通的气体流动,实现了高VOCs去除率并降低能耗。(2)污水处理单元VOCs深度治理方面,开发了“预处理+深度处理”两段耦合治理技术,VOCs去除率可达92.61%,出口VOCs为10~20 mg/m3,远低于国标及地方标准,保证污水处理单元VOCs、臭气排放双达标。同时深度处理工艺可根据VOCs浓度而定,即风量大、浓度低时,采用活性炭吸附,实现除臭及除VOCs双重目标;风量大、浓度大时,采用焦炉燃烧,避免活性炭再生频繁且尾气超标现象。耦合工艺灵活多变,适应于多种VOCs治理环境。(3)开发了适合我国焦化行业VOCs排放特征的一体化成套关键技术,成功实现了工程实践应用,实现厂区无异味,焦炉炉顶及厂界VOCs排放满足《炼焦化学工业大气污染物超低排放标准》。

本项目授权实用新型专利6项,发表中文核心论文2篇,技术成果在3家企业成功转化,每年可为企业带来经济效益1000余万元,显著提高了我国焦化企业VOCs治理技术水平,为我国焦化行业挥发性有机物污染治理提供了技术保障。对促进我国煤炭清洁高效利用,实现“双碳”目标具有重要意义。

冷鼓工段VOCs预处理工艺流程图

污水处理单元VOCs治理工艺流程图

焦化企业VOCs深度治理工程

获奖感言

杨芊 中国煤炭加工利用协会 高级工程师

焦化行业作为传统工业的“碳排放大户”,其VOCs排放因具有逸散源多、成分复杂、浓度波动大等特征,VOCs治理始终是行业绿色低碳转型的关键痛点。团队联合河北峰煤焦化有限公司等行业标杆企业,聚焦焦化生产过程VOCs逸散关键节点和技术瓶颈,突破传统单一技术治理效率低、运行能耗高的局限,创新研发了“预处理+深度处理”耦合治理技术,使VOCs去除效率大幅提升。VOCs深度治理不仅是破解行业痼疾的必由之路,更是驱动绿色转型的战略机遇。我们坚持以“技术研发-工程验证-产业推广”三级联动模式为抓手,构建产学研用全链条协同创新体系,推动技术成果在企业落地生根,助力焦化行业VOCs深度治理工艺革新与绿色升级。诚邀业界同仁携手共筑VOCs治理新生态,以技术创新勾勒行业绿色低碳新征程。